汇川HE系列工程型变频器在矿用直流电铲改造中的应用

本文着重介绍汇川技术HE系列工程专用型变频器在矿山直流电铲改造中的应用,采用汇川HE系列可满足电铲在特殊工况下性能与功能上的各种要求,满足在电铲行业的相关规定及行业验收标准。HE系列工程型变频器基于汇川先进的矢量控制技术,为大功率、高性能和高可靠性的应用场合提供了极具竞争力的行业应用解决方案。本行业应用方案是汇川HE系列工程型变频器针对鞍钢某石灰石矿直流电铲改造的应用方案。

一、设备描述

电铲是露天矿上用来剥离和采掘矿石、煤炭的主要采矿设备,一般与电动轮配套使用。国内外露天矿技术发展总的趋势是开采规模大型化、生产连续化、装备现代化,采矿技术正向自动化发展,应用高效、节能的矿山开采和运输设备,是实现矿山可持续发展的有效保证。采用现代先进开采技术与工艺,实行高度集中化开采,可使露天开采成本大幅度下降,劳动生产率大幅度提高。

我国中小型电铲(4~20立方)目前采用的电气系统主要以直流调速为主,其电控系统由交流电动机—直流发电机—直流电动机组成的。这种系统能耗高、体积大、噪声大、并且缺乏对驱动端电机有效的保护,电气系统老化很快、可靠性低、故障率高,很多矿山在夏天高温时期整个电控屋内温度较高,使电铲经常发生电机烧毁的现象。交流变频电铲的出现,简化了系统配置方案,大大降低了电机、电控系统的维护频率,并提高系统的操控性能。

图-1

二、工艺要求

改造背景

鞍钢集团某石灰石矿目前使用4台WD400A直流电铲,承担着主要的剥离与采掘工作。由于直流电铲本身存在的弊端,造成开机率不高影响生产任务,主要表现在以下几点:

1、直流电铲为上世纪70~80年代产品,电控系统大多采用磁放大器-晶闸管励磁控制,驱动方式为高压电动机-发电机-电动机。绝大多数控制元件为传统的接触器及继电器,其故障点多,维护工作量大,费用较高。当发电机组损坏时,检修周期长,严重影响生产的正常运行。

2、在电铲生产过程中,直流电机频繁启动、负载多变、重复换向、冲击强烈,需要定期对碳刷、换向器进行更换,而且遇到夏天高温、爆破不充分矿石的时候容易发生烧毁电机的现象,维护起来非常麻烦而且费用高,同时也影响了生产任务。

3、直流电铲能耗偏高,在等待装车过程中需要使发电机组保持工作状态,电能浪费严重。

4、直流电铲驱动方式为高压电动机-发电机-电动机,工作噪音大。

设备构造

WD400A电铲的结构主要由下车系统(行走装置)、上车系统(回转装置)、工作装置、润滑系统、供气系统等组成,如图-2所示。下车系统是由履带板、履带框架、支重轮、前导轮、后导轮、驱动轮、车体、回转齿圈、回转滚圈、行走传动机构等组成。下车系统承载着整机的工作重量,并用来完成电铲的行走。上车系统是将物料由挖掘面运送至运输装置的重要装置,是由回转框架、平台、配重箱、机舱、A形架、提升回转传动机构、电气控制柜等组成。铲斗是电铲的主要工作部件,它直接承受被挖掘矿石的反作用力,因而磨损较大。斗杆也是电铲挖掘过程中的主要部件之一,它的作用是连接和支持铲斗,并将推压作用传递给铲斗,铲斗在推压和提升力的共同作用下完成挖掘矿石的作用。

图-2

基本技术参数

本次改造的抚顺挖掘机械厂生产的WD400A参数:

项目名称单位参数项目名称单位参数

标准斗容m�4-4.6履带最大引力kN800

提升速度m/s0.87最大推压力kN230

回转速度r/min3-3.5最大爬坡角度�12

推压速度m/min0.45理论生产率m�/h600-690

行走速度km/h0.45作业循环时间S24

履带平均接地比压MPa0.192配重质量T30(33)

最大提升力kN450整机质量

(包括配重)t212(215)

挖掘机的负载特性

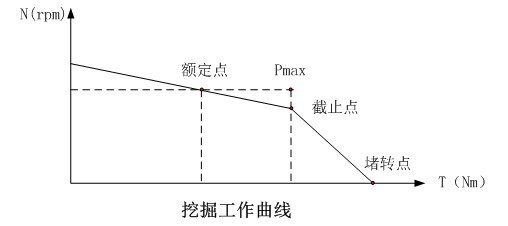

根据电铲机械工艺的性能要求,给出了的电铲驱动电机的负载特性曲线,如图-3:

图-3

上图中堵转点转矩是额定点转矩的2-2.5倍,既电机电流最大值为额定电流的2-2.5倍。Pmax为假设最大功率最大点,实际工作最大功率要小于或等于Pmax点的功率,故按Pmax点计算,保证系统余量。假设最大功率点为额定功率的1.5-2倍。逆变器容量满足以上两个指标要求即可。

改造交流电机的选型

原4M3电铲用直流电机功率如下:

电机类型功率

提升电机175kW

推压电机54kW

回转电机54kW

行走电机54kW

原直流电机设计过载能力为2.5倍额定转矩,而我们选用的交流电机的启动转矩达不到2.5倍额定转矩,所以交流电机功率加大,功率如下:

电机类型功率

提升电机290kW

推压电机110kW

回转电机85kW

行走电机85kW

从上述功率数值比值来看:功率增加1.4~1.5倍,转矩同时增加1.4~1.5倍,而交流电机本身启动转矩为1.8~1.9倍额定转矩,上述两种方案结合后达到相当于直流电机2.5倍堵转转矩,从而满足电铲工况要求。电机参数表如下:

机构额定电流(A)额定功率(kW)额定转数(rpm)数量

提升282.62907511

推压106.411011271

回转84.88511302

行走84.88511301

应用环境要求

编号环境要求环境描述

1运行环境温度-40℃~ 55℃;

2海拔高度≤2000m

3相对湿度≤90%

4凝露有凝露、结冰、雨、雪、雹等

5防护等级IP41

6冲击加速度实测冲击峰值达到10G,

7电铲震动主要在X Y轴,Z轴相对小很多,X轴:10-800HZ,加速度均方根5.17G,Y轴:集中在200-800Hz,加速度均方根1.229G,Z轴:集中在200-800HZ,加速度均方根1.098G(4m�电铲实测)

8使用行业各大露天矿山,用于铁矿、煤矿、铜矿、金矿、石头矿等的开采,电铲是直接将矿料通过挖掘后直接装往电动轮卡车上,不同的矿山的应用工况中,设备的过载能力、振动要求不同,最严酷的为石头矿、铁矿;

三、方案描述

系统配置

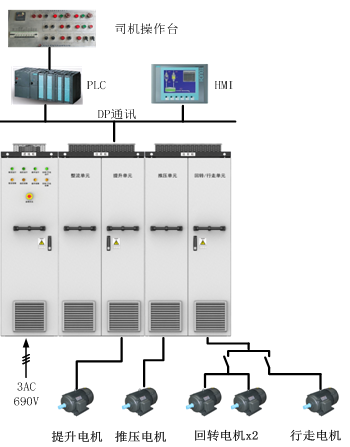

原电铲由一台6kV高压异步电动机驱动3台发电机再用直流电机分别驱动各机构。本次用全数字交流电控系统改造其配置措施如下:

1.拆除原异步电动机-发电机组及其控制柜。

2.安装一组高压进线、变压装置,包括真空接触器,6kV/690V变压器、辅助变压器,开关柜等。

3.安装一套HE300电铲专用四象限变频器,变频器由五个机柜组成,分别是进线柜、AFE整流柜、提升单元柜、推压单元柜、回转/行走单元柜,对应的单元分别驱动电铲的几大动作机构。

4.各机构主令控制信号、开关信号及制动信号均由一台PLC集中控制。

控制原理简述

6kV电源经真空断路器输入到变压器,二次侧输出电压690V,为提升、推压和回转/行走系统的工作电源,交直流柜、各通风机及辅助电源由副变压器供电。交直流柜受电后,合上空压机、机棚通风及直流电动机散热风机电源开关,起动各风机。并将起动信号经现场总线送PLC,同时提升、推压、回转/行走调速柜受电,经内部自检后将信号传给PLC。PLC将所送给的信号进行综合分析,在操作允许的前提下控制起动各个系统,实现集中管理分散控制的目的。若某个分系统异常,系统将停机并发出报警,经检查排除故障后才能起动运行。

四、系统框图

设备电控图

图-4

五、改造效果与方案优势

节能经济性

经过现场超过一年的实际运营,相比直流电铲,交流电铲的节能效果较为明显。

交流电铲相较于直流电铲能耗降低,并采用四象限全回馈技术,将制动电能回馈电网。每个电铲使用工况不同,通过实际节能测算,全年直流电铲此部分的电能费用为83.98万元,全年交流电铲此部分的电能费用为55.39万元,较直流电铲节能34.04%,减少费用为28.59万元。

维护便利性

1、交流电铲全部采用普通三相异步感应电机,不仅电机价格比直流电机低,而且三相异步电机的结构简单、性能可靠,几乎可以做到免维护。

2、HE300多传变频系统采用成熟的SPWM脉宽调制技术对电机进行矢量控制,输出力矩大,动态响应好;上位机与变频器之间采用DP通讯,用PLC进行逻辑控制,运行稳定可靠。

3、HE300多传变频系统采用模块化的设计理念,从单板、功率模块到交流风机采用插拔式设计,而且都可以做到正面维护,单个功率模块的重量只有23Kg,单人即可维护兆瓦级变频器。

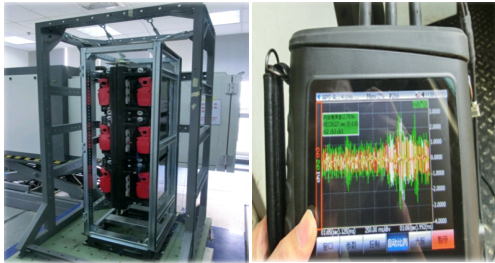

结构抗震性

1、结合设备应用工况数据采集及分析,通过精确计算、有限元仿真及新型复合材料的使用,使机械本体各作用点振动受力更合理可靠,产品各部件轻便。

2、分布式的设计即保证产品在各种极限工况下工作的安全性,同时提升了产品内部空间的利用率和强振幅环境的适应性。

3、最大允许瞬时加速度冲击:10g/11ms

4、新材料抗压强度值:200Mpa

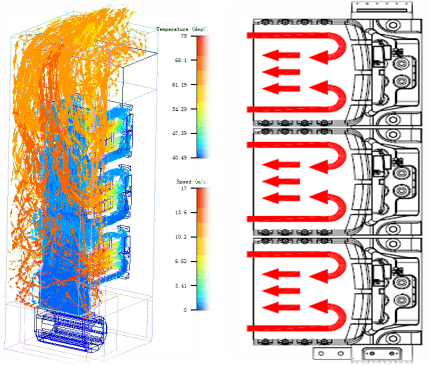

分布式热设计

1、不同于集中式散热,创新的分布式设计和精确的仿真,使得散热更均匀,风阻系数更低,同时极大的提高了结构的抗震性;

2、分布式的设计提升了产品在负载突变、瞬时热冲击大等特种工况下的适应能力;

3、风道与内部元件采用隔离式设计,隔绝粉尘,提升产品可靠性。

六、设备现场图片

七、结束语

鞍钢4m�直流电铲自2013年7月份改造成功后并投产,至今已经稳定运行13个月。改造后的电控设备占用空间少,噪音小,采用先进的数字控制系统将PLC、HMI、司机操作台、变频系统通过DP通讯组网,不仅可以通过HMI快速读取电铲工作状态、预警信息、故障记录便于故障快速诊断、维护,而且变频系统采用大功率牵引级IGBT器件,通过矢量控制技术,具有启动快、能量回馈、对电网无冲击电流等优点。通过读取后台电能实时记录表发现,在一年的时间内相对直流电铲节省了数十万的电费,带来了可观的经济效益。这是汇川为重型装备应用研发的HE系列工程型变频器,继在石油钻机、电动轮卡车之后的又一个重大领域突破,为“大国重器”电控的国产化做出了里程碑式贡献。

提交

汇川:“进击的巨人”演绎变革“协奏曲”

汇川推出全伺服N95口罩机电气解决方案

汇川技术董事长朱兴明——影响深圳装备工业创新发展的功勋

汇川技术“起重术”,实现智能无人冷链仓储

南通州北通州 一列地铁通南北

投诉建议

投诉建议